金屬矽深加工、金屬矽粉的生產技術

安全、低耗、高xiao、you質的工業矽粉加工、金屬矽深加工、金屬矽粉的生產技術(生產金屬矽製粉生產線,並負責全套生產線設計安裝,技術指導聯係18903735686)

一、對矽的了解與認識:

矽在地殼中分布很廣,約占地殼總量的四分之一。矽的用途很廣泛,日常生活中離不開它,現代高科技尖端領域也離不開它,將來科學技術不斷發展,矽的適用價值就更加顯得神通廣大,如將粗矽提煉出高純度的單晶矽是等量黃金價格的數倍,矽的適用性與經濟性是可想而知的。

矽是由矽石SiO2+2C→Si+2CO2↑,這樣製得的矽是含少量雜質的粗矽,也叫金屬矽,其中Si約占98%,Fe、Al、Ca、Zn、Cu、Ni、Sn、Pb、Mn、Ti等約占2%,金屬矽的外觀是灰褐色而具有金屬光澤、硬而脆的矽塊,矽元素符號Si,原子序數14,原子量:28.0355,矽的原子半徑是1.17μm,主要化合價:+2、+4,矽原子外層電子的結構為382,3P2,矽晶體的每個矽原子跟另外4個矽原子形成4個共介健,晶體矽的鍵長是2.35×10-10μm,Si—Si的鍵能是42.5千米/摩爾,矽的密度是2.32~2.34g/cm3或2.32~2.4g/cm3,熔點是1410℃,沸點是2355℃;矽的導電性能介於金屬和絕緣體之間,矽是良好的半導體;在常溫下,矽的化學性質不活潑;在加熱條件下,矽能跟許多非金屬起反應;矽不溶於水;如:矽粉的熱燃燒生成二氧化矽,同時放出大量的熱。

Si+O2→SiO2

二、成品矽粉的用途:

將矽塊進行工業加工製成的成品矽粉,分級為粗粉、細粉、微細粉、超微細粉,可用於高溫耐火材料、鐵、鋁合金、矽溶膠、有機矽等主要原料。目前有機矽新型材料製品發展前景看好,市場空間大,獲得利潤可觀,如美國道康寧、GE公司,德國瓦克公司,法國羅地亞,日本信越公司和泰國有機矽公司近些年來,企業發展速度較快,產品越做越多。我國有機矽事業也在迅速發展。有機矽企業生產甲基混合粗單體,以Si粉作為主要原料,其主反應為:

Si+2CH3Cl→(CH3)2SiCl2

付反應為:

Si+3CH3Cl→(CH3)SiCl3+2CH3+

Si+CH3Cl+2CH3→(CH3)SiCl

三、矽粉生產方法簡介:

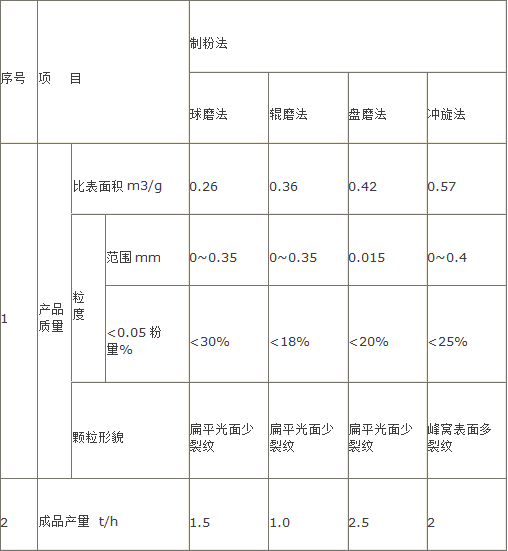

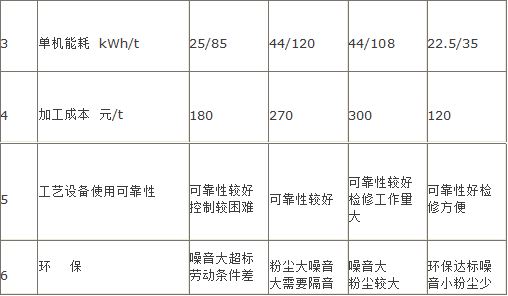

以矽塊為原料生產成品矽粉,有多種方法。效果較好,應用較多的是:球磨法、輥磨法、衝旋法,其主要設備:球磨機、輥磨機、衝旋機在製粉中對達到質量技術要求是有區別的。前兩種是在重力下擠壓輾磨粉碎,後一種是衝擊細碎。各種磨機對非易燃易爆,莫氏硬度低於7.0級的礦物均可加工粉碎。成品粒度通過工藝調節,控製在30目(0.613mm)至425目(0.033mm)範圍內。

表1:矽粉各種生產方法比較:

注:①各製粉法使用設備主機為:φ500mm球磨機(22kW/60kW),輥磨機(37kW/170kW),中徑1250盤磨機(132Kw/270kW),ZYF430型衝旋式粉碎機(45Kw/70kW)。

②形貌:根據電子掃描顯微照片。

③能耗和加工成本等屬一個確定的製粉機組,從原料矽塊投入至排出成品粉料。

④加工成本計算包括電耗,人工,折舊,大、中、小修4項費用。電價:0.7元/度,折舊率7%。操作定員(兩班總數)5人。

四、矽粉生產技術及要求:

①物料平衡圖:

1噸包袋裝矽塊→破碎→磨機製粉→分篩出粉

1000kg 收率>98%

→布袋除塵→尾氣放空(每立方米小於100毫克)

細粉收率<2%

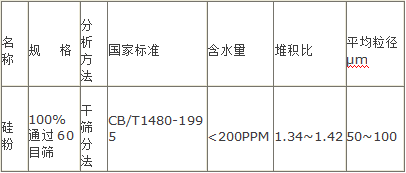

②產品技術規格:

表2:矽粉技術指標:

注:粒度組成按工藝確定。

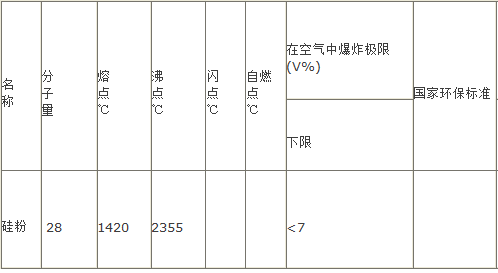

表3:矽粉主要物性參數:

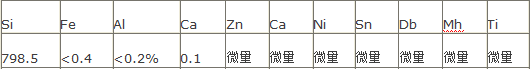

表4:矽粉的化學成份:

注:總雜質<1.5%(一級品),其中Fe<0.3,Al<0.15,Ca<0.1

五、矽粉生產工藝流程簡述:

①袋裝矽塊→行吊或叉車吊卸→儲料倉→顎式破碎機→鬥式提升機→≤15mm矽塊儲料倉→電磁振動給料機→磨製粉機→旋風分離器→集粉倉→篩分機→成品矽粉→布袋過濾器→收塵罐→尾氣放空抽風機。

②矽塊→破碎→皮帶→鬥提→製粉機→氣固分離→分篩→成品倉

放空←抽風機←布袋過濾←鼓風機← →粗粉回製粉機

↑進N2

→細粉回收

③原料矽塊倉→皮帶稱→一級破碎→分篩(旋振篩)→二級破碎

衝旋式粉碎←給料機電磁振動←鬥提←

↑

→篩分→粗粉回鬥提

中粉貯存→二級篩分→細粉倉→布袋過濾→抽風機→尾氣放空

包裝微細粉←

六、矽粉設備組成:

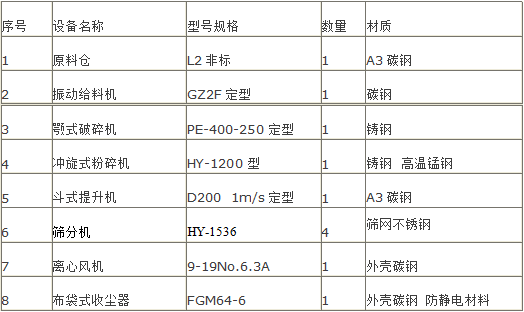

根據工藝條件與技術要求,匹配以HY-1200型衝旋式製粉機組為核心,前後係統配置的定型設備及非標設備見表5。

表5:

七、活性好的矽粉:

不同的製粉方法得到的矽粉活性是有區別的,判定活性的因素為:粉粒的微觀結構,比表麵積、粒徑級配、表麵保護和設備鋼耗等。

①微觀結構:

化學成份符合要求指標的矽,煉製中已獲得較佳微觀結構,確保其擁有參與反應的較佳活性,即其天性或自然性能,製粉時定要盡量降低對其天然微觀結構的劣化作用,減少其晶粒及晶粒群間的變形,使絕大部分矽粉(99.8%以上)仍保持住原有的天然微觀結構。表1中列舉四法中,以衝旋法為較佳。因為它利用淩空打碎矽塊的方式,讓其自身循著體內較薄弱環節碎裂,沒有擠、壓、碾引起的結構變形。

②比表麵積:

粉粒的表麵積是單位質量所占有的表麵積以m2/g為單位。它是參與化學反應能力的重要指標。矽粉比表麵積大,參與反應速度加快,反應更完善,矽的利用率高,反應區域流化態更理想,矽耗率較低,從而顯示其活性高。因此表麵積已成為矽粉活性的一個重要指標。表1中列出各類粉的比表麵積,其中以衝旋粉為較佳。

③粒度級配:

直接合成法是流化態中分步完成的,物料粒度逐步變化,其表麵不斷進行更新,反應完全,矽的單耗也明顯下降。所以,矽粉粒徑粗細搭配成粒級,以便獲得較佳效果,來製定相應的較適宜的粒度級配。因此製粉方法須確保粒度組成可調,而且得率更高。如製取1t矽粉的粒級0.1mm~0.4mm約占85%以上是較適宜合成反應的,這是國外某家10萬t/a有機矽粗單體流化床使用的Si粉原料指標。

④表麵保護:

生產出符合質、粒指標要求的合格成品矽粉,表麵需要活性保護,其原則有三:1、有利於化學反應;2、有利於預防燃燒;3、有利於保持鬆散幹燥。矽的氧化性能較強,尤其是微細粉狀態,在空氣中遇到明火能燃燒,生成二氧化矽同時放出大量的熱:Si+O2→SiO2。

由此可以采取兩種製粉保護方法:1、氮氣保護,在製粉過程中進行氮氣循環和不斷地補充新鮮N2,控製循環N2含量≥93%,O2的含量≤7%。2、大氣條件下,封閉係統,比較幹燥的空氣同原料矽塊同時進入製粉係統,定量給料,空氣和碎矽塊在機內形成微負壓運行,隨後製取矽粉,排放空氣不循環使用。如:衝旋機製取矽粉。

在成品矽粉貯存和運輸、輸送中,一般都采用封閉、N2封和N2輸送,這也是保護Si粉活性的有效措施。矽粉表麵活性高低的判定還是生產實踐,參與化學反應後的效果如何以及在市場競爭中的能力表現。當然,為獲得高活性,還有一個掌握製粉方法的問題,需要一個認識過程,要經得起時間的檢驗。

輥磨法在製粉過程中,需要高能耗N2保護,其保持製粉係統內N2≤93%,每噸產品需要耗N2量>300m3,由於循環N2在製粉係統溫度升高,達到60℃~70℃,其中還含有7%氧氣,微矽粉表麵N2、O2化也就難免了。而且製粉過程中,鋼耗也較高,大約在0.15kg/t,鋼耗(鐵粉)及易沾附在細矽粉的表麵,輥磨法製得的矽粉,外觀呈暗黑色。無保護N2氣的衝旋法製得的矽粉,外觀卻是亮晶晶的。就其衝旋機製粉係統內溫度一般<40℃,鋼耗主要在刀片上,每噸粉耗鋼約0.1kg~0.05kg以下。從中可以看出:兩種生產方法得出兩種差距較大的製造成本與獲得不同的矽粉表麵活性。

八、結論:

1、矽製粉應選擇矽粉質量(活性、粒徑、化學成份等)較適宜的條件。

2、矽製粉應選擇製粉方法、安全穩定可靠、環保的的國家標準等條件。

3、矽製粉應選擇單機加工能力大、成本低的條件。

從以上3點得出,推薦使用衝旋機製取矽粉的方法。